水刀 vs 激光切割怎么选?10 大区别讲透,别再瞎花冤枉钱!

发布日期:2025-08-30 14:08:46 浏览人数:已有0 浏览

在金属、石材、玻璃等材料加工领域,水刀切割与激光切割是两种主流工艺。但很多用户在选择时会陷入 “哪个更好” 的误区 —— 其实二者没有优劣,只有 “是否适配需求” 的差异。水刀切割加工厂家从加工原理、材料适配、精度效率等十大核心维度对比,帮您根据自身需求准确选择。

一、加工原理:“高压水流” 与 “高能光束” 的本质差异

水刀切割是 “冷加工” 代表:以高压(300-600MPa)水流混合石榴砂等磨料,像 “锋利刀具” 一样冲蚀材料,全程无高温产生;激光切割则是 “热加工”:通过聚焦后的高能激光束(如光纤激光)瞬间熔化、气化材料,形成切割缝。

关键影响:水刀无热变形,适合怕高温的材料;激光依赖热量加工,厚材料易有热影响区。

二、材料适配:水刀 “百搭”,激光 “偏科”

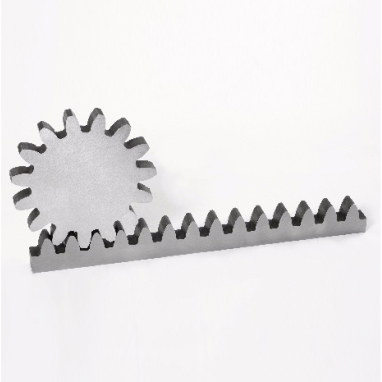

水刀切割的适配范围几乎无上限:从金属(不锈钢、钛合金、铜)到非金属(石材、玻璃、陶瓷、复合材料),甚至硬度达 HRC60 以上的钨钢、脆性高的玻璃,都能稳定加工;

激光切割更 “擅长” 金属:尤其薄钢板(≤20mm)、不锈钢板(≤12mm)切割效率高,但对非金属(如石材易崩边、玻璃易炸裂)、高反射材料(如铜、铝,激光易反射损坏设备)适配性差。

选择建议:加工非金属或高硬度 / 高反射金属,优先水刀;仅加工薄金属板材,可选激光。

三、切割厚度:水刀 “厚材好帮手”,激光 “薄材高手”

水刀切割厚度无明显上限:常规可切 100mm 厚钢板、200mm 厚石材,特殊定制设备甚至能切 500mm 厚材料,且厚材切割无需分层,切面平整;

激光切割受功率受限大:光纤激光设备常规切割厚度为 25mm 钢板,超过后切割效率骤降,且厚材易出现 “挂渣”(熔化金属附着在切面),需二次处理。

选择建议:厚材(>20mm)加工必选水刀;薄材(<10mm)追求效率可选激光。

四、切割精度:激光 “略胜一筹”,水刀 “够用且稳”

激光切割精度更高:定位精度可达 ±0.005mm,切割缝窄(0.1-0.3mm),适合电子配件、模具镶件;

水刀切割精度稍逊但够用:定位精度 ±0.01-0.05mm,切割缝宽(0.3-1mm),满足绝大多数工业零件(如钣金外壳、石材拼花)的精度需求,且批量加工时精度稳定性更强(无激光 “热漂移” 问题)。

选择建议:精密零件(精度要求<0.01mm)选激光;常规精度需求(>0.05mm)选水刀更划算。

五、热影响:水刀 “零影响”,激光 “有残留”

水刀冷加工无热影响:切割后材料无退火、变形、氧化,尤其适合不锈钢、钛合金等怕高温的材料,无需后续矫正;

激光热加工有热影响区:切割处会形成 0.1-1mm 的热影响区,材料内部应力变化,薄材易翘曲,部分高硬度合金(如弹簧钢)切割后需退火处理,否则易开裂。

选择建议:加工薄壁件、弹簧件、医疗零件等怕变形材料,必选水刀。

六、切面质量:水刀 “没有毛刺”,激光 “薄材优、厚材差”

水刀切割面一致性好:无论薄材还是厚材,切面均没有毛刺、无挂渣,粗糙度可达 Ra1.6-3.2μm,多数场景无需二次打磨;

激光切割切面分情况:薄材(<5mm)切面光滑没有毛刺,但厚材(>10mm)易有挂渣、切面倾斜,需用砂纸或铣刀清理,增加工序成本。

选择建议:追求 “切割即成品”、省去后处理,选水刀;薄材批量加工且能接受轻微打磨,可选激光。

七、异形加工:水刀 “更灵活”,激光 “有局限”

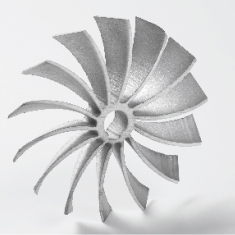

水刀对异形件兼容性更强:复杂曲面、不规则图形(如石材浮雕、金属镂空花纹),只需调整喷头角度即可加工,甚至能实现 3D 切割;

激光切割依赖 “平面路径”:虽能切 2D 异形件,但对曲面、倾斜面加工难度大,且切割封闭图形时需预留 “穿丝孔”,否则无法启动切割。

选择建议:加工 3D 异形件、复杂曲面,选水刀;2D 简单异形件,激光、水刀均可。

八、加工成本:水刀 “前期低、后期高”,激光 “前期高、后期低”

设备投入:水刀设备单价(10-50 万)低于激光设备(20-100 万),小批量加工用户入门成本更低;

运行成本:水刀需消耗磨料(石榴砂约 800 元 / 吨)、高压泵配件,每小时运行成本约 50-100 元;激光主要耗电(光纤激光每小时耗电 5-15 度),运行成本约 20-50 元,批量加工时激光更划算。

选择建议:小批量、多材料加工,选水刀(前期投入低);大批量、单一薄金属加工,选激光(长期运行成本低)。

九、环保安全:水刀 “废水易处理”,激光 “需防烟尘”

水刀加工更环保:主要污染物为 “废水 + 磨料废渣”,废水经沉淀过滤后可循环使用,废渣(如金属碎屑 + 石榴砂)可分类回收,无有毒气体;

激光切割有烟尘隐患:切割金属时会产生金属烟尘(如氧化铁),长期吸入危害健康,需配套排烟设备(额外投入 1-5 万),且部分材料(如铝)切割时可能产生易燃粉尘,需注意防火。

选择建议:环保要求高、车间通风差的场景,优先水刀。

十、维护难度:水刀 “易上手”,激光 “需专业”

水刀维护简单:核心部件(高压泵、喷头)结构清晰,日常只需更换密封圈、清理喷头,维修成本低(配件单价几十到几百元),普通工人培训 1 周即可操作;

激光维护门槛高:激光头、光路系统精度要求高,需专业人员定期校准(单次维护费几千元),且核心部件(如激光发生器)更换成本高(数万元),对操作人员技术要求高。

选择建议:工厂无维修团队,选水刀;有专业技术人员,可考虑激光。

总结:30 秒快速选对工艺

加工非金属(石材 / 玻璃)、厚材(>20mm)、怕变形材料→选水刀;

仅加工薄金属(<10mm)、精密零件(精度<0.01mm)、大批量生产→选激光;

小批量、多材料、复杂异形件加工→水刀更适配;

追求长期低成本、薄材稳定率→激光更划算。

无论选择哪种工艺,核心是 “匹配自身需求”—— 水刀的 “全能” 与激光的 “专精”,没有一定好坏,只有 “刚好适合”。