告别“taper焦虑”!五轴水刀切割解锁无斜度加工新体验

发布日期:2025-12-25 10:49:05 浏览人数:已有0 浏览

在零部件加工领域,“taper(锥度)”堪称痛点——看似细微的切割斜度,往往成为产品装配的“拦路虎”,轻则导致零部件适配不好、返工率飙升,重则直接造成产品报废,让企业陷入“精度不达标、成本难控制”的双重焦虑。尤其在汽车、优异装备等对加工精度要求严苛的行业,传统水切割、激光切割工艺始终难以攻克锥度难题,直到五轴水刀切割的出现,才打破这一技术瓶颈,为企业解锁无斜度加工新体验。

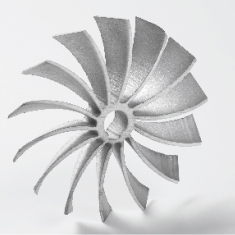

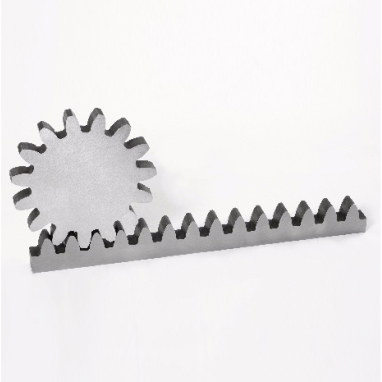

要打破锥度难题,首先要弄清其产生根源。传统切割设备多为三轴结构,切割过程中射流会因距离变化、压力衰减出现自然扩散,导致切口呈现“上宽下窄”的斜度,尤其在厚板加工中,锥度问题更为突出。而五轴水刀切割凭借独特的结构设计与智能控制技术,从根源上杜绝了锥度的产生。五轴水刀切割搭载万向摆动切割头,可实现X、Y、Z三轴移动与A、C两轴旋转的五轴联动,能够实时追踪射流轨迹,根据板材厚度、切割速度自动调整切割角度,让射流始终垂直于切割面,从源头规避锥度问题。

除了结构优势,五轴水刀切割的智能算法技术更是打破锥度难题的核心支撑。它内置激光定位补偿系统,可实时监测切割过程中的射流偏差,通过智能算法在X、Y轴方向进行准确补偿,将锥度角严格控制在1度以内,部分机型甚至能实现0.5度以内的无斜度切割。相较于传统设备“事后修正”的被动模式,五轴水刀切割采用“事前预判+事中补偿”的主动控制模式,无需后续打磨、修正等二次加工,真正实现“一次切割、无斜度达标”。

某优异汽车零部件企业的实践,正是五轴水刀切割打破锥度难题的生动佐证。该企业主要生产碳纤维车身框架部件,此前采用传统三轴水切割工艺,因锥度问题导致部件装配合格率仅88%,锥度问题率高达12%,每月返工成本超50万元。为解决这一问题,企业引入五轴水刀切割,经过调试运行后,碳纤维部件的锥度问题率直接降至0.3%,装配合格率提升至99.7%,不仅省去了大量返工人工与材料成本,还将生产效率提升25%,订单交付周期缩短30%。

值得一提的是,五轴水刀切割在告别锥度焦虑的同时,还保留了水切割技术的核心优势。其冷加工特性全程无高温、无火花,不会导致材料性能变质,尤其适配碳纤维、铝合金等优异材料;材料兼容性可轻松应对厚板、异形件等复杂加工需求,无需更换设备与工具。对于追求高精度、效率高、低成本的制造企业而言,五轴水刀切割不仅是打破锥度难题的利器,更是提升产品竞争力、优化生产流程的核心装备。

在制造精度持续升级的今天,锥度问题已成为企业拉开竞争力差距的关键。五轴水刀切割以五轴联动技术为核心,以智能补偿算法为支撑,终结了“taper焦虑”,让无斜度、高精度加工成为常态。无论是汽车零部件、还是装备配件,五轴水刀切割都能以稳定的精度表现、快速的加工能力,为企业赋能增效,助力企业在制造赛道上稳步前行。