五轴水刀vs激光切割:无热影响区才是高硬度材料的“保护神”

发布日期:2025-12-03 15:09:59 浏览人数:已有0 浏览

在某航、精密制造等领域,钛合金、淬火钢、碳化硅等高硬度材料的加工一直是行业难题。传统切割技术往往面临“精度与性能不可兼得”的困境——激光切割的高温易导致材料变形,机械切割则易产生裂纹。而五轴水刀切割——高压水刀凭借“冷切割”核心优势,从根本上规避了热损伤问题,尤其是五轴技术的融入,让这一优势实现质的飞跃,为高硬度材料加工提供了合适解决方法。

高压水刀的“无热影响区”并非新鲜概念,其本质是通过高压泵将水加压至300-600MPa,再经宝石喷嘴喷射形成高速射流,搭配石榴石等磨料形成“水刀”,依靠动能完成切割,全程温度接近室温。但传统三轴水刀在面对复杂曲面的高硬度工件时,易因切割角度固定导致局部应力集中,虽无热损伤却可能引发机械裂纹,而五轴技术的升级恰好弥补了这一短板。

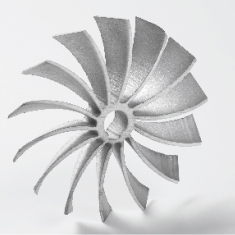

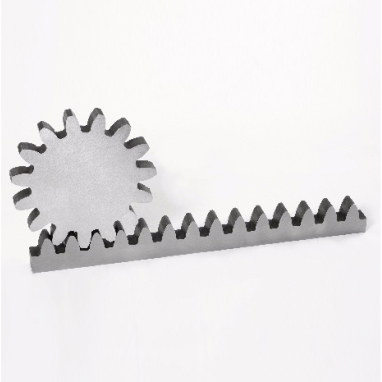

五轴联动技术通过两个旋转轴与三个直线轴的协同工作,让水刀喷嘴始终以合适角度贴合工件表面。对于高硬度材料而言,这种动态适配能力意义重大:一方面,它能将切割应力均匀分散到小的接触区域,避免传统切割中“点应力过载”导致的材料晶格断裂;另一方面,可根据材料硬度实时调整切割速度与水压,例如加工HRC60以上的淬火钢时,五轴系统会自动降低进给速度并提升水压,既保证切割效率,又防止材料崩边。

更关键的是,五轴技术的动态精度补偿功能,进一步强化了对高硬度材料性能的保护。高硬度材料往往脆性大,微小的切割误差都可能引发连锁损伤。五轴水刀搭载的红外监测系统可实时捕捉切割轨迹,当检测到喷嘴与工件的相对位置偏差超过0.01mm时,系统会立即调整旋转轴角度进行补偿,确保切割路径与预设完全一致。这种“毫米级控制”让钛合金零件的切割误差稳定在±0.02mm内,且切割面无氧化层、无微观裂纹,材料硬度保留率达100。

在实际应用中,这种技术优势已得到充分验证。某航企业采用五轴高压水刀加工钛合金发动机叶片,相比传统激光切割,不仅省去了后续退火去应力工序,叶片疲劳寿命还提升了25%;在模具制造领域,淬火钢模具经五轴水刀切割后,表面粗糙度Ra≤1.6μm,直接满足装配要求,生产效率提升40%。这些案例都证明,五轴技术让高压水刀的“无热影响区”优势从“基础保护”升级为“准确护航”。

随着高硬度材料在制造领域的应用日益广泛,对加工技术的要求也愈发严苛。五轴高压水刀以“无热损伤+高精度+高适配性”的三重优势,打破了传统加工的局限。它不仅是一种切割工具,更是高硬度材料性能的“守护者”,为某航、精密模具等行业的技术升级提供了坚实的工艺支撑,也彰显了制造领域“以冷代热”的发展新趋势。